固定された記事

固定された記事

株式会社カワタテックってどんな会社? ~チャックって何?~

こんにちは!株式会社カワタテック採用担当です💐 さて、カワタテックを知っていただいた皆さんは、おそらく「チャックって何?」と思われているんじゃないでしょうか?(実は私も、当社の説明会に参加するまでは「チャック」って衣服のファスナーのことだと思っていました😳) ということで、今回は「カワタテックってどんな会社?その1」と題して「カワタテックって何をしている会社なの?」「工作機械って何?チャックって何?」といったお話をしていきたいと思います。 カワタテックとは・・・ カワタテックは奈良県桜井市に位置し、1933年の創業から、旋盤用チャックを主力に、工作機械の周辺機器を製造、販売してきたモノづくりの会社です。 その後、パレットチェンジャ・ツールチェンジャの製造販売や、マシニングセンタ周辺機器の販売などに事業を拡大してきました。 さらに、海外展開にも積極的に取組んでおり、奈良県を拠点に世界のさまざまな場所でカワタテックの製品が活躍しています。 「工作機械」って何? では、まず「工作機械」ってどんな機械なんでしょうか。 工作機械とは、主に金属などの材料を、刃物で削り加工することで( =切削加工)精度よく部品を作る機械です。 工作機械で作られた部品は、家電製品や自動車、航空機をはじめ、半導体やデジタル機器など、私たちの生活のさまざまな場面で、幅広く活躍しています。 つまり、皆さんの身近にあるアレもコレも、元をたどっていくと工作機械にたどり着くんです! あらゆる機械やその部品が工作機械で作られていることから「機械を作るための機械」=「マザーマシン」ともよばれています。 「チャック」って何? カワタテックは、こうした工作機械の周辺機器を取り扱っており、その中でも特に、旋盤用チャックを主力としています。 それでは、さっきから登場するこの「チャック」って一体何なのでしょうか。 「チャック」とは、旋盤という、材料を回転させながら刃物で削る工作機械において、その材料を精度よく固定する機器のことです。 料理で「刃物(包丁)」を使うときも、「材料」をしっかり固定しておかないと、ちゃんと切れませんよね🍝 それでは、実際に旋盤による切削加工の様子を見てみましょう!↓ チャックがどのように活躍しているのかに注目してくださいね!! https://www.youtube.com/watch?v=YSL6DSKNvHY さて皆さん、チャックの活躍みていただけたでしょうか・・・ 実は、これが「チャック」だったんですね。材料をしっかりと固定していました👍🏻 また、チャックは、工作機械の多種多様な加工に応じて、サイズや種類、お客様のニーズもさまざまです。そして、モノづくりにおいて、なくてはならない機器でもあります! 「製品を通して社会に貢献」 そうした旋盤用チャックの中でも、カワタテックは500mm~3500mmの大型サイズのチャックに特化しており、国内外で多くの大型旋盤に採用されています。(大きいものだと私たちの身長の約2倍!めちゃくちゃおっきい!!) カワタテックのチャックを使って生産された部品は、さまざまな大型機械に使用されており、建設機械産業や航空機産業、造船産業、エネルギー産業など、幅広い分野で人々の生活の基盤を支えています。 カワタテックは、大型チャックメーカーとして、積み重ねてきたノウハウを基に、お客様のニーズに合わせた多種多様な製品を提供してきました。 こうしてものづくりの根幹を支え、社会に貢献できる製品をつくっていることは、私たちにとって大きなやりがいの一つです! 皆さん、いかがでしたか・・・工作機械のこと、チャックのこと、そしてカワタテックのこと、少しでもお伝えできていましたら嬉しいです😌 会社説明会予約フォーム

株式会社カワタテック

-

やり直しです…-新入社員奮闘記⑬

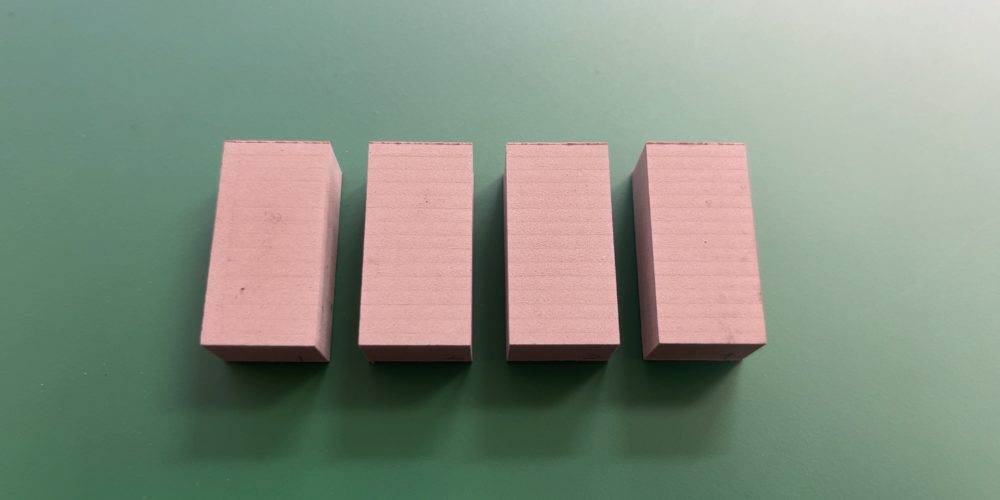

前回の記事では、加工精度を落としている原因を探りました。 エンドミルの刃径が思っていた大きさよりも小さかったというのが、一つの原因でした。 今回は、前回の失敗を踏まえ、使用するエンドミルの刃径を事前に測ってプログラムを修正し、一から加工をやり直したいと思います。 ブロックの削り出し 材料の板の厚みはブロックの高さよりも少し厚いので、高さも一緒に合わせていきます。 できたブロックの見た目はこんな感じです。 寸法を測ります。 ブロック一つ一つが上記のような寸法になっていれば、成功です。(縦31.8 横15.8) ①31.75 16.02 ②31.74 15.78 ③31.74 15.68 ④31.74 15.42 あまり改善できていません。。。 今回①と④の横幅の寸法が目立って外れています。 これは原点出しに問題があったということだと思います。 今回までの加工では、3本の線で切り落とす方式で4つのブロックを作っていました。 しかしそれでは、原点出しでの誤差が①、④のブロックにダイレクトに反映されてしまうので、 次回からは加工方法を少し変え3本の線+両端を切り落とすことにします。 そうすることで、原点出しに多少の誤差があったとしても、両端の切削量が左右するだけで、ブロックの寸法自体は守られると考えたからです。 原点出しの精度を高めることから逃げた形になり悔しいですが、今ある技術で最高精度を出すために、この方法を選びます。 原点出しについても、諦めるのではなく、良い方法を追求し続けたいと思います。上記の方法で上手くいくならば、加工不良が私の準備ミスであるということが確認できますので、まだまだ頑張り代があるということになります🔥 今回も最後までご覧いただき、ありがとうございます✨

kawatatec-recruit

-

失敗しました…-新入社員奮闘記⑫

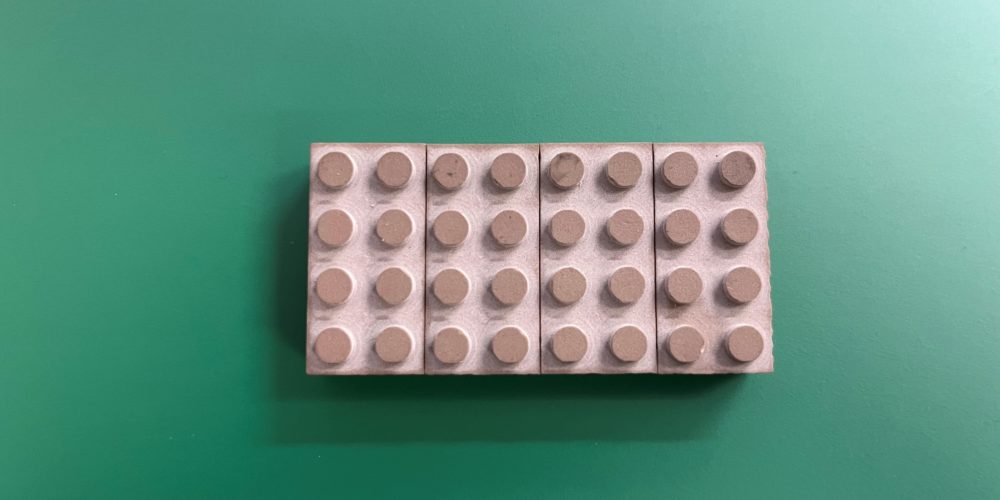

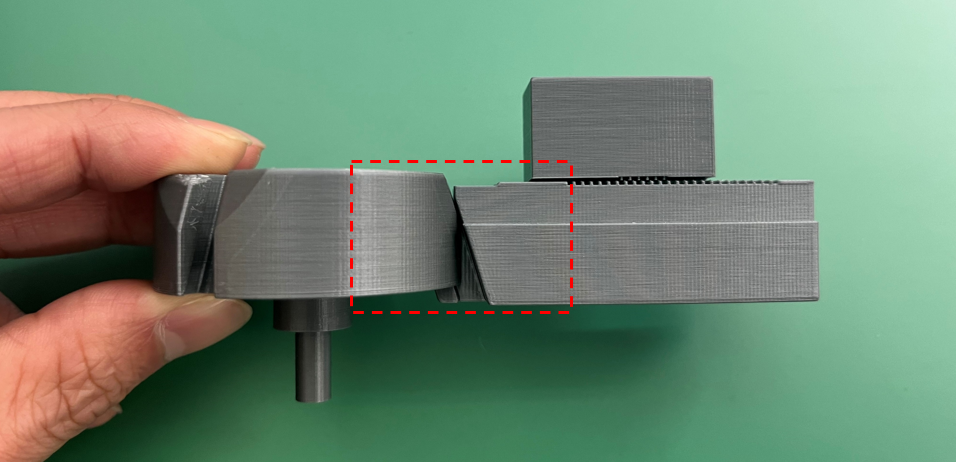

前回の記事では、3軸すべてにタッチセンサを使用して原点出しを行いました。 今回はその続きです、、 加工してみます それでは、実際に加工してみます。 まずは底面から 出来上がりはこちら 左から二つ目のブロックが加工途中に浮いてきてしまい、少し深く削れてしまいましたが、その他はかなりきれいに加工ができています。 続いて上面の加工です。 この加工では、一つ前の工程で加工した底面の凹凸を利用して、上面の突起を削り出した土台と組むことで固定しています。 出来上がりました!ぱっと見た感じはきれいにできていますね。 細かく見ていきます。 ブロック上面、原点付近では上手く加工ができているように見えるのですが、よく見てみると、原点から遠くなるにつれて突起の位置がずれてしまっています。。。 原点から一番遠いブロックの突起が左側に寄っている様子が分かると思います。 原点付近の加工がきれいにできているということは、ズレの原因は原点出しではないということが考えられます。 他に考えられる原因を書き出してみます。 ・加工プログラムに誤りがある。 ・密着させたつもりでも、ブロックの間に隙間ができていて、ブロックを4つ合わせた寸法が変わってしまっている。 ・前段階でできたブロック一つずつの寸法が、想定していた寸法と異なっている。 ブロックの寸法について まず、ブロックの寸法を測ってみます。 今回問題になるのが、ブロックの横の寸法です。 15.8mmと設定してプログラムを作成していますが、実際に出来上がったブロックで測定してみると、、 約0.2mm長いです。全てのブロックが少しずつ横に長いです。 なぜこんなことが起こるのでしょうか。 私は、使用しているエンドミルに問題があると思います。 前回の奮闘記でちょうど工具の話をしました。 加工プログラムには、使用する工具の情報を入力しますが、その情報が間違っていると当然製作物の仕上がりに影響します。 このブロックの作製のために刃径3.175mmのエンドミルを購入し、使用していました。 実際にその刃径を測ったことがなかったのです。詰めが甘かったです。 今回初めて測ってみると、 今まで使用していたエンドミルが3.10、新品のエンドミルで3.08 どちらも想定していたよりも小さいです。 本来、工具は使用していると摩耗して、刃径は小さくなっていくのですが、新品の方が小さいという結果でした。 私の計測が正しければ、今回セットで購入したエンドミルは、それぞれの刃径に初期状態からバラつきがあるということかもしれません。 今回の加工では、それぞれの面で0.0375mm削り残りが発生しているという計算になります。 なので、ブロックの横の寸法は両側面併せて、想定よりも0.075mm大きく出来上がる計算になります。 使用している卓上CNCの加工精度や、工具の取り付け方など、様々な要因で誤差が生まれていると思いますが、今回の誤差の約半分は上記のエンドミルの測り忘れからきていることが分かりました。 今回の失敗からは、加工に使用する工具を測り、「実工具径」を原点出しのプログラムに反映する作業が必須だということを知ることができ、また一つ、勉強になりました。 最後までご覧いただき、ありがとうございました✨ 次回は、以上の失敗を踏まえ、注意しながら新たにブロックを作製します。

kawatatec-recruit

-

原点出し、全軸タッチセンサでやってみた。-新入社員奮闘記⑪

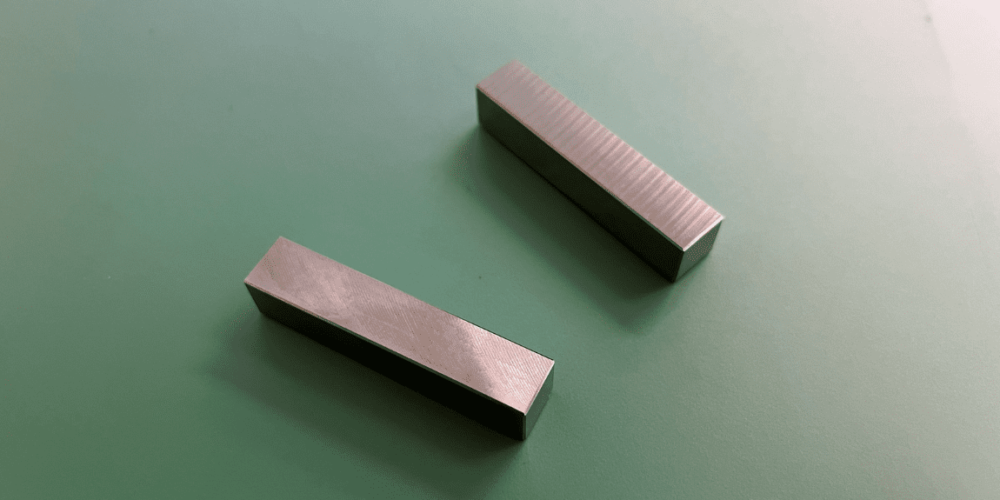

今回は、インターンの加工実習の内容に戻ります!原点出しの話の続きです。 前回、ZプローブのプログラムをX軸、Y軸用に書き換えました✨ 機械加工編前回はこちら プログラム自体は上手くいきましたので、タッチセンサになる金属があれば、3軸ともセンサーによるプローブができるというところまで来ています! 先輩に作っていただきました!! これをセンサーと銅線で繋げて使います。 事前に設定します。 ワークを固定し、原点出しです。 まず、この金属の寸法を測ります。 ほとんどぴったり10mmに見えます。 10mmから100分の1~5mm程度プラスかもしれません。 ちなみにこの挟めるものさしのような測定工具は「ノギス」といいます。 ノギスのメモリの読み方をとても分かりやすく説明して下さっているページがありましたので、ぜひご覧ください↓↓ https://www.monotaro.com/note/readingseries/sokuteikougukisokouza/0101/ 金属のあての寸法がわかったので、プログラムに反映します。 エンドミルがセンサー(金属のあて)に触れた時、エンドミルの中心は、ワークから10.75mm離れています。 あての厚さ10mm+工具の半径0.75mm=10.75mm 使用する工具の大きさは毎回同じというわけではないので、その都度補正することを忘れてはいけません。 補正後のプログラムです。 「センサーが反応した地点を-10.75に設定し、その後その地点から1mm離れる」という内容です。 まず、センサーがちゃんと反応してくれるのか、接触させてみます。 しっかり反応しています! 良かったです、、 実際に原点出しを行ってみます。 事前設定が完了し、センサーが反応することも確かめられたので、実際にプログラムを動かして、原点出しを行います。 Y軸から行います。 思っていた通りの動きをしてくれました✨ 続いてX軸です。 しっかりプログラムが動いてくれています✨ 最後までご覧いただき、ありがとうございました✨ 次回はこの原点出しの方法で、実際に加工してみます。

kawatatec-recruit

-

意外と想像できない、採用担当のお仕事!-新入社員奮闘記⑩

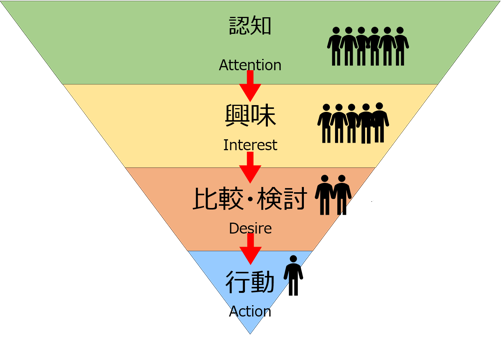

今回は、カワタテックで一年目に配属される「採用担当」について、お話します。 この記事を読むことで、当社の1年目のお仕事について、深く知っていただけるはずです。 学生の皆さんは、もしカワタテックに入社したら、一年目、どんな働き方になるのか、想像しながら読んでいただきたいです✨ 採用担当のお仕事の目的 カワタテックの採用担当者の大きな目的は「内定者を出す」ことです。 そのためには、学生さんに選考を受けていただき、突破していただく必要があります。 学生さん、当社の双方が妥協なくマッチするためには、 できるだけ多くの方を選考にお呼びし、審査させていただくことが必要です。 もちろん学生さんにも、当社のことをよく知ってもらう必要があります。 ・たくさんの学生さんに届くように広報をすること。 ・学生さんに当社の情報を不足なくお伝えすること。 ・当社に興味を持ってもらえるような発信をすること。 ・学生さんを正確に選考すること。 大きく以上の4つが「内定者を出す」ために欠かさずに行わなければいけないことだと思います。 仕事内容 大きく分けて4つです。 ・選考に審査員として参加する。(社長をはじめとした複数の社員が参加します。) ・学生さんと直接、または、紹介会社様を通して、日程調整などのやり取り。 ・会社の顔になって説明会を実施する。 ・多くの学生さんにカワタテックに興味を持ってもらえるように、広報する。 私が一番力を入れていて、一番難しいと感じるのは、学生さんに興味を持ってもらうための広報です。 学生さんに興味を持ってもらって、説明会に参加してもらうまでの過程を以下に詳しく書きます。 採用の考え方 当社の採用活動はWEB解析士の方にアドバイスをいただきながら、現代のWEBマーケティングの基本的な考え方「DECAX」を参考にしています。 採用版に少し修正し、下の図のような「DECA」の考え方を基準にしています。WEBマーケティングでは最後の段階に「X:体験、レビュー」があります。商品購入後の活動段階です。 採用担当は毎月、各段階に何人の学生が進んだのかを独自の指標でカウントし、どの段階で学生に対するアプローチやコミュニケーションがうまくいっているのか、または、足りていないのかを分析しています。 ある段階で学生が多く離脱していれば、その段階の学生にむけて当社が取るべきだった行動は何か、想像しながら、新しい施策を考え、また少しずつ改善していきます。 前回の奮闘記の内容は採用サイトの修正でしたが、 ・ヘッダーを修正し、採用サイトを見やすくする →認知段階を経て採用サイトに訪れた学生さんがストレスなく閲覧できるようにし、情報収集を助けるため。 ・採用サイトにXのバナーを作る →サイトを見て当社に興味を持ってくれた学生さんがすぐに当社のSNSを閲覧できるようにするため。 ・採用サイトに新入社員奮闘記のバナーを作る →学生さん自身に入社後の姿を想像してもらい、興味を持ってもらうため。 実は、これらの修正は主にE:興味関心 C:比較検討段階の学生に対して、志望度の向上を図った施策でした。 採用担当を経験してみて感じたこと 私は初め、採用担当と聞いて、事務的なお仕事だと想像していました。 もちろん、選考会場の予約や、日程調整、紹介会社様とのやり取りなど、事務的なお仕事もあります。 しかし、ナビサイトでは何をアピールして、どんな写真を載せたら学生さんは興味を持って説明会に来てくれるのか、説明会で何をお話したら、学生さんはカワタテックに魅力を感じてくれるのかなど、想像力を働かせながら行うクリエイティブなお仕事が多いと強く感じています。 私自身の勉強もありますが、インターンで使用するために、CAD/CAMを少し使えるようになったりもしました。私は文系出身ですが、設計やプログラムに関わることができたことが嬉しくて、今も楽しく学習しています!(なので、文系の学生さんも大歓迎です✨) よく考えてみると、事務的なお仕事はほんの一部で、お仕事のほとんどの内容は考えることだったと感じます。 見えない正解に向かって試行錯誤を繰り返しています。 私はそれがとても楽しいです。 カワタテックはこんな人におすすめ やはり、試行錯誤を楽しいと感じる方には合っていると思います! 前述した通り、一年目に配属になる採用担当は、考えることが多いお仕事です。 考えては行動し、実行の結果から毎回何かを学び、正解に近づいていく。 そんな働き方がしたい方には、ぜひ、カワタテックがおすすめです! また、考えるお仕事は、1年目の採用担当だけではありません。 カワタテックでは、オーダーメイドの製品を多く作っています。 同じものを大量生産するのではありません。 お客様の製造に関する問題は、どのような製品を提供することで解決されるのか。 考えながら、製造しています。 このようなカワタテックの特徴に慣れていくために、採用担当での問題解決が一年目でのお仕事に設定されているのかもしれません。 少しでも、興味が湧いたら、インターンや説明会にお越しください! みなさんとお会いできることを、楽しみにしています✨

kawatatec-recruit

-

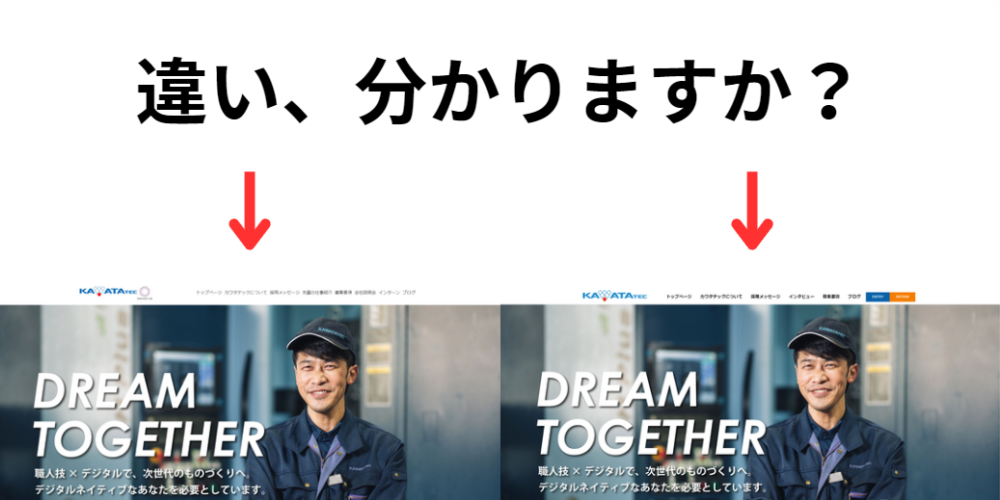

採用サイトを修正!微妙な違いが印象を変える!-新入社員奮闘記⑨

前回の奮闘記は、加工実習における原点出しを、より正確に行うための活動の記事でした。 その活動はまだ途中ですが、今回は、一度話を変えます。 というのも、採用担当のお仕事は、今まで記事にしてきたようなインターンシップに関わることだけではありません。 カワタテックの採用担当は、採用に関わることの全般を担います。 この奮闘記では、採用担当の活動のありのままを見ていただきたいと思っているので、 少し見づらくなるかもしれませんが、急に新しい内容の話になったり、また戻ったりするかと思います。 私が「課題を見つけては改善」を繰り返す中で、皆さんに興味を持ってもらえることがあれば、幸いです✨ さて、今回は、当社の「採用サイト」について思うことがありますので、改善していきたいと思います。 採用サイトについて 当社の採用サイトは、私が入社したタイミングで、前任の採用担当が絶賛作成中でした。 そして、私に引き継がれ、2023年5月に公開されました。 公開してからも何度も修正を繰り返してきましたが、なかなか思うようにアクセスが伸びません。 他社様の採用サイトを見ると、とても作り込まれているということを強く感じます。 そして、当社の採用サイトの改善点が何点か見えてきました。 ヘッダーを修正します。 ヘッダーとは、一般的にデータや文書の先頭に付け加えられた情報のことを指します。 上の画像の赤枠で囲んだ部分が当社の採用サイトのヘッダーです。 他社様のヘッダーの多くは、画面上部に固定されていて、スクロールしてもついてきます。 そして、エントリーやマイページのボタンがヘッダーに設置されています。 なので、いつでもエントリーボタンが画面内にあります。 一方、当社のヘッダーはスクロールしても、サイトの最上部に留まり、そこにおいていかれます。 なので、当社の採用サイトには、ページの中にインターンシップや説明会の案内のボタンが、たくさんあります。 今になって、そのたくさんのボタンを見てみると、何となく見栄えが良くないと思いました。 ページ内のボタンを減らすために、上部固定&ボタン付きのヘッダーを作成します!! ・ ・ ・ ・ 修正完了です✨いかがでしょうか。 今回、主に修正したのは ・ヘッダーの文字を太字に ・見やすい色のボタン作成 ・ヘッダーが画面上部に固定されるように仕様を変更 の3点です。あとは細かい修正ですが、出来るだけ見栄えがするように工夫しています✨ このように画面を下げても、ヘッダーがついてきます✨ ボタン付きのヘッダーが画面に固定されたため、ページ内にいくつも大きいボタンを配置しなくてもよくなり、すっきりした印象に変わったと感じます。 フッターには当社のXのアカウントのボタンを作成しておきました👍 サイトの修正は長い戦いです。 今回のサイトの修正は微調整レベルの規模でしたが、 たまにはサイトの印象がガラッと変わるほどの修正もします。 そしてそれらの修正が成功だったのかどうかは、すぐには分かりません。 サイトの来訪者数や滞在時間など目に見える結果になるまでに、最低でも一カ月はかかります。 的確な修正を行うためには、どんな人が見ているのか、何を考えながらサイトを見ているのかなど、想像力を働かせることが大事なのだと思います。 少しづつでも、サイトがより多くの人に見てもらえるものになるように、日々の分析、修正を頑張っていきます🔥 25卒エントリーはこちら!

kawatatec-recruit

-

新入社員奮闘記⑧

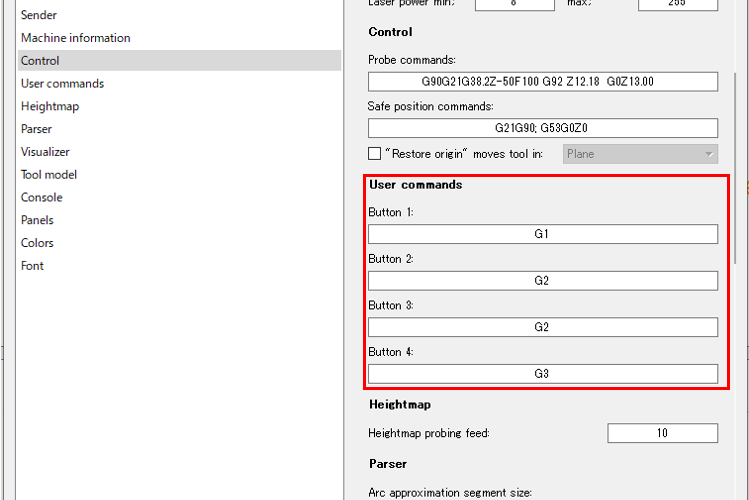

こんにちは!採用担当Nです。 今回の記事では、原点出しの続きです。 前回の記事では、Z軸のプローブ用プログラムを見ていただきました。 前回の記事はこちら 今回は、そのプログラムを少し書き換えて、軸、Y軸用のプログラムを作成してみたいと思います。 前回のおさらい 前回は、下記のプログラムによって、Z軸プローブが行われているということが分かりました。 G90G21G38.2Z-50F100G92 Z12.18G0Z13.00 このプログラムを言葉に直すと 「100mm/minの速さでZ軸の-50に移動して、途中で接触したら停止」 「現在位置のz軸上の位置を12.18に設定」 「Z軸上の13.00まで早送りで移動」 だということも分かりました。 ここまで理解できたので、上記のプログラムを、X軸用、Y軸用に書き換える事も可能だと思います!! 書き換えてみます。 ユーザーコマンドという、自由にカスタムできるボタンがありましたので、①と②をX軸、Y軸のプローブコマンドにします! まず、Zプローブ用のプログラムの「Z」を「X」に書き換えてみます。 G90G21G38.2X-50F100G92 X12.18G0X13.00 どうでしょうか。言葉に表してみると、 「100mm/minの速さでx軸上の-50に移動して、途中で接触したら停止」 「現在位置のX軸上の位置を12.18に設定」 「X軸上の13.00まで早送りで移動」 少し修正が必要です。 まず、一行目 G90G21G38.2X-50F100「100mm/minの速さでx軸上の-50に移動して、途中で接触したら停止」 これではプローブの際、エンドミルはプラス側からマイナス側に動きます。右から左に動くとうことです。 Z軸の場合、マイナス方向、つまり上から下への移動で原点出しを行いますが、 X軸ではワークの左側面をX軸原点にしたいので、 プローブの際は、「ワークより左にあるエンドミルを右側へ動かして、左面に当てる」という恰好にしたいです。+50に変えてG90G21G38.2X50F100と入力しておきます。 ここで、注意しないといけないのが、X51以上の地点からプローブを行うと、エンドミルは左側に移動してしまうということです。プローブコマンドを実行する前に座標の確認を徹底します。 次に、2行目 G92 X12.18 「現在位置のX軸上の位置を12.18に設定」 Z軸のプローブでは、ワークの上に載せたタッチセンサーにエンドミルを直接当ててプローブを行うので、タッチセンサーの厚み12.18mmを考慮するために、タッチセンサーに触れた地点をZ12.18に設定していました。 今回はブロックの側面なので、タッチセンサーをそのまま使うことができません。何か金属を通してタッチセンサを反応させる方法を検討しています。 その金属の形や大きさが決まっていないので、仮でG92 X0と入力しておいて、センサーの中継の金属の形状が決まり次第、修正します。 そして、3行目 G0X13.00 「X軸上の13.00まで早送りで移動」 このプログラムは、1行目で停止したエンドミルを少し逃がす働きをしています。 ↓Z軸だと、センサーと接触した後、上に退避しています。↓ エンドミルがセンサーに触れた地点で停止したままだと、センサーをどかすことができません。 また、センサーに反応した地点から何かアクションがないと、エンドミルがちゃんと停止しているのか分かりにくいです。 センサーが反応してもエンドミルが逃げなければ、異常と判断して即座に緊急停止スイッチを押すことができるので、事故防止の意味もあるのかもしれません。 2行目で設定した座標のマイナス1mm程度を入力すると良いと思います。 現在2行目は仮でX0と入力してあるので、3行目も仮でG0X-1と入力しておきます。 修正したプログラムをまとめると、 G90G21G38.2X50F100G92 X0G0X-1 以上のようになります。 同じように書き換え、Y軸用のプロブラムも作成します。 早速ユーザーコマンドに追加し、テストしてみます。 テストしてみます しっかりX軸用のプログラムが作動しています!! Y軸も出来ています!! 今回は適当な金属を中継させてセンサーを反応させていますが、しっかりワークの側面に当てられるL字の金属などがあれば、3軸全てセンサーによる原点出しが実現できそうです! 今回はここまでです👦 最後までご覧いただき、ありがとうございました✨ インターンシップ詳細はこちらから!

kawatatec-recruit

-

新入社員奮闘記⑦

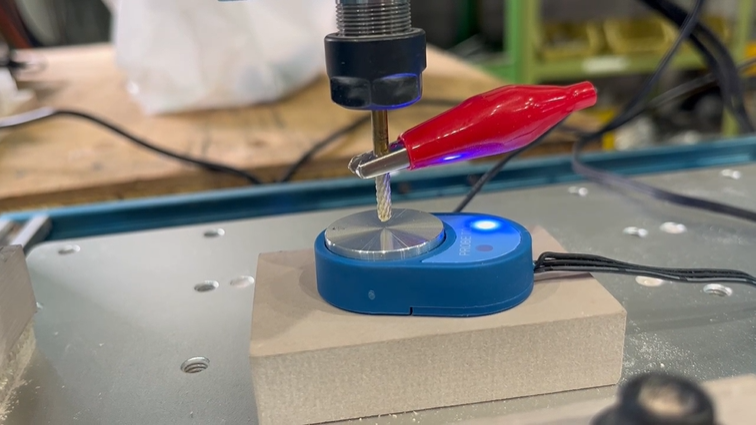

こんにちは!採用担当Nです! 前回までは「クサビ」について記事にしてきました。 前回の記事はこちら インターンシップの加工実習の内容から展開し、少し話題が離れていましたが、今回は一度インターンシップの加工実習の内容に戻ります! インターンシップの題材として作成するブロックのクオリティを上げたいという話だったのですが、 まだ改善できるポイントがあります。 今回は、ブロックの上面、底面の凹凸部の加工を改善していきたいと思います✨ ブロック上面ですが、現在の加工では凹凸の位置が少しズレてしまっています。(写真右側に寄っています。) このずれを改善するためには、「原点出し」を、より確実に行う必要がります。 原点出しとは、固定したワークがどこにあるか、機械側に認識させる設定のことです。 原点出しの精度をどうしたら高められるか、考えてみました。 現在使っているCNCルータ―には、Zプローバーというタッチセンサが付属されていました。 ↓Zプローバー使用動画↓ CNCのソフトのZ-proveコマンドを押すと自動で下がり、当たったところ(ータッチセンサの厚み)をZ軸の0点に設定してくれます。この一連の動作を「プロービング」と言います。 あくまでZプローバーなので、Z軸専用のタッチセンサです。 X軸、Y軸はエンドミルがワークにあたる場所を目視で確認して0点に設定しています。 X軸、Y軸もタッチセンサが使えたら、もっと正確に原点が出せるかもしれません。 通電しさせすれば反応するので、いい形の金属があればX軸、Y軸にも使えるかもしれません。 軸とは 各軸の方向は設備の種類によって違いますが、今回使用する機械では、X軸は横方向で右が+、Y軸は前後方向で奥が+、Z軸は上下方向で上が+、となります。 Gコードについて Z-proveのコマンドもプログラムで出来ています。 赤で囲んだ部分にZ-proveのコマンドを押したときに実行されるプログラムが書かれています。 一行にまとめられていますが、実際は3行のプログラムです。 G90G21G38.2Z-50F100G92 Z12.18G0Z13.00 各行がG〇〇から始まっています。これはGコードと呼ばれるものです。 Gコードとは工作機械を数値で制御するためのプログラミング言語です。 G〇〇のそれぞれに意味が割り当てられています。 例えば1行目G38.2Z-50F100 (とても長い説明になりますのでG90G21は割愛します。) G38.2は「接触したら停止」と言う指令です。 G38.2 X◯◯ Y◯◯ Z◯◯ F◯◯と入力します。 G38.2(接触したら停止)Z-50(Z軸上の-50に移動する)F100(100mm/minの速さで) なので、言葉に直すと「100mm/minの速さでZ軸上の-50に移動して、途中で接触したら停止」という指令になります。 2行目のG92は、「現在位置を指定した座標に設定」と言う指令なので、 G92 Z12.18は「現在位置のz軸上の位置を12.18に設定」になります。12.18とはタッチセンサの厚みです。この設定がされているため、タッチセンサを挟んでいても、ワークの面を0点に設定出来ていたのです。 3行目G0は「早送りで移動」です。 G0Z13.00は「Z軸上の13.00まで早送りで移動」になります。 ここまでを踏まえて、 「100mm/minの速さでZ軸上の-50に移動して、途中で接触したら停止」 「現在位置のz軸上の位置を12.18に設定」 「Z軸上の13.00まで早送りで移動」 この動画内では以上のことが行われていたのです! 次回はこのプログラムを書き換えて、X軸、Y軸版のプローブ用プログラムを作ってみます✨ ↓今回参考にさせていただいたページ↓ https://bbs.avalontech.jp/t/grbl-g/750 インターンシップページはこちら!

kawatatec-recruit

-

新入社員奮闘記⑥

前回解説したクサビは、様々な所で使われる身近な機構です。 当社の油圧チャックでも、クサビは使われています。 当社の油圧チャックの写真です。 油圧を利用して動力を与え、金属材料をしっかりと固定することができます。 また、自動で動きを制御することができます。 油圧チャックはどのように動くのか 以前、先輩が3Dプリンターで作ったモデルがあるので、その動きを見てください✨ 手で引っ張っていますが、本来はこの部分に油圧のパワーを使います。 ここのパーツがクサビになっています。 どのように力が働くのか 写真の赤枠で囲った部分を図にします。 ワークを掴むには、Aを下方向に引く力を赤矢印の方向へ力を伝える必要があります。 Bは、AとBの接している面と垂直方向に引っ張られます。 Bが引っ張られる力は、水平方向、鉛直方向に分解できます。 このとき、鉛直方向に伝わる力は、Aを下方向に引く力そのものを示します。 残った水平方向に働く力が、ワークに伝わっています。 ネジにもクサビは使われています 私たちの身近で活躍する「ネジ」もクサビの原理で力を伝えています。 らせん状のネジ山をはがして伸ばすイメージをしてください。 ネジは一本の長い山で、できています。 ネジ穴も同様に、一本の長い谷としてみることができます。 締められたネジの噛み合っている部分を、以下の図のように直線としてイメージします。 力の働き方を図解すると、前回の治具の図解を90度回転したようなイメージになります。 前回の記事はこちら 横方向からの入力が、縦方向の出力に変換されています。 ネジ山がらせん状に巻かれているため、ネジの直径以上の幅の接地面を取ることができます。 長く緩やかな斜面を持ったクサビを、ぐるぐると巻き付けてあるモノが「ネジ」だと理解していただいてもよいかもしれません。 記事にしてみて、とても勉強になりました。 今回はクサビが使われているものを紹介してみました。 記事にするために本やネットでクサビについて調べましたが、調べれば調べるほど難しいと感じました💦 私自身、身の回りで「どのように力が働いているか」なんて考えることがなかったので、クサビの記事を書いてみて、とても勉強になりました。 皆さんに少しでも面白いなと思っていただけていたら、幸いです✨ インターンシップページはこちら!

kawatatec-recruit

-

新入社員奮闘記⑤

社長「クサビの勾配をきつくしたら、材料に伝わる力が大きくなるよ」 前回は 社長の指摘で終わりました。 指摘をいただいた後、社長に「楔(クサビ)」について教えていただきました! 前回の記事はこちら クサビとは何なのか 一般的に断面が鋭いV字形をした木片や金属片のことです。 木や石を割ったり、下に差し込んで重い物を持ち上げたりするのに利用されます。 下図の青色で示したものがクサビです。 左図のように、割れ目に打ち込まれたクサビをたたくなどして力Fを加えると、クサビの両面に垂直な力F₁とF₂とに分解されて両側の物体に伝わります。 右図のようにクサビの頂角が小さいとF₁とF₂はFよりもはるかに大きい力になります。 これらは両刃のクサビなので、今回作製した治具と見た目は違いますが、基本的な原理は同じです。 どんな力が働いているのか ワークを取り付けた治具の断面です。加工される材料の事をワークといいます。 区別するために、治具のパーツにA、Bと名前を付けておきます。 ワークが固定されるには、Aからワークに向かって、赤矢印の方向に力がかかっている必要があります。 Aには上から下に力をかけているのに、なぜ右側に向かって力が働くのでしょうか? Aを押し下げると、力はAからBに接している面と垂直の方向に伝わります。 このとき、BからAにも、等しい大きさの力(垂直抗力)がかかっています。 この力は、以下のように水平方向、鉛直方向に分解できます。 このとき、上に向かって働く力は、Aを押し下げる力とつりあっていて、 残りの右に向かって働く力が、ワークに伝わります。 このようにして、クサビは上から下に押し下げる力を横方向の力に変換しています。 クサビの角度を変えると、どうなるのか 社長は「クサビを鋭くすると、もっと力が伝わりやすい」と言っていました。 クサビを鋭くするということは、今回の図で見ると、AとBの接する面の傾斜がきつくなるということです。 なぜ、傾斜をきつくすると力が伝わりやすくなるのでしょうか。 実際に傾斜の違うパターンを図にして、力の働きかたを考えると、このようになりました。 Aを押し下げる力が同じでも、 傾斜の角度がきつくなるにつれて、水平方向に働く力が大きくなっていることが分かります。 社長の言っていたことはこういうことだったのではないかと思います。 説明が下手ですみません わかっていただけたでしょうか。。汗 本やサイトでクサビのことをたくさん調べましたが、非常に難しかったです。 本当はもっとあらゆる方向に力はかかっていて、とても複雑な機構なのです。。。 情報量が多すぎて、今回の奮闘記にも、本当に表面的な情報しか書けませんでした。 クサビについて最低限の仕組みが伝わってさえいれば、幸いです、、 高校の途中で理系科目から離れた私ですが、興味はずっとありました。 こんな形で、社会人になってから、理系の分野に触れることができて、とてもうれしいです✨ クサビ機構をはじめ、そのほかの必要な力学については、個人的に継続して学習していきます👦 相当長くなってしまいました。 最後までご覧いただき、ありがとうございました✨ 次回は、クサビの続き。 仕組みはお伝え出来た(気がする)ので、次回はクサビ機構が使われている、当社のチャックのことなどを発信できたらと思っています👦 インターンシップページはこちら!

kawatatec-recruit

-

新入社員奮闘記④

こんにちは!採用担当Nです。 今回は、前回作製した治具を使って、実際に加工をしてみます! まずは、前回作製した治具がしっかり作れたのか、見てみましょう。 前回の記事はこちら 出来ています!! 材料をセットしてみるとこんな感じです! 3Dプリンターはとても便利です。素晴らしい発明✨ 治具が壊れないようにあて木をして固定すると、不細工になってしまいました。 ですが、しっかり固定できていますので、これで行きます!! エンドミルの通る道はこのようにプログラムしていますので、 右画像の赤線で材料を切り離すということになります。 加工開始!!! おおー 2本目の線です。 しっかり固定できていますねえ、、! 終了です!! 最後までしっかり固定してくれました!!✨ あらかじめ作っていた窪みにしっかりエンドミルが収まり、干渉を起こすこともありませんでした! 自分で一から作ったものが、こうして機能していることはとても面白く、ものづくりの醍醐味だと思います。 比べてみました 上が旧加工法で作ったブロック 下が今回加工したブロックです。溝の改善に成功しています😊 一つ、進歩です。 社長からの指摘 前回の奮闘記を見た社長から指摘をいただきました! 社長「クサビの角度をもっと鋭くしたら、材料に伝わる力が大きくなるよ」 クサビとは何なのか、角度を変えるとどうなるのか、次回、物理学に基づいて確認していきます!! 今回もご覧いただき、ありがとうございました✨ インターンシップページはこちら!

kawatatec-recruit

-

新入社員奮闘記③

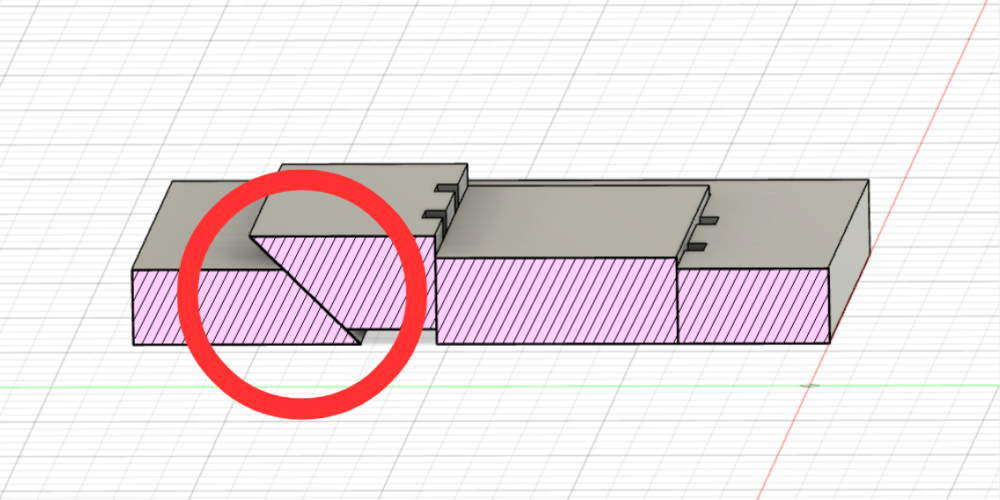

今回から本格的な「機械加工編」の内容に入ります🔥 前回の記事はこちら 側面の溝ができないように加工の方法を変えていきたいと思います。 なぜ溝ができてしまうのか まず、このブロックは、以下の流れで作られます。 1.大きな材料から、一人分の材料を削り出す。 2.一人分の材料を4つのブロックに分ける 3.ブロックひとつひとつの凹凸を加工する 溝がどの工程で出来てしまうかというと、 2.のブロックを4つに分ける工程です。 現在、私が使っているクランパー(加工する材料をおさえるえる器具)は、上からおさえるタイプのものなので、2.の工程ととても相性が悪く、加工自体を2回に分けています。 ①の切れ込みを削る際、切粉の逃げ場がなく、エンドミルが大きく振動し、結果的に溝ができてしまいます。 「エンドミル」とは切削加工に用いる工具のひとつです。ドリルに外観は似ていますが、別物です!軸方向に推進し、穴をあけるために使われるドリルとは違い、エンドミルは回転しながら軸と直交する方向に動き、側面の刃で材料を削ります。 どうすれば溝ができないか 考えられる解決策は以下の2つです。 解決策①土台に切粉排出用の空間をつくる 切粉さえ詰まらなければ、今現在の加工方法を変えずに改善できるかもしれません。 解決策②横方向から抑え、加工が一度で出来るようにする どうにかして側面を抑えて固定できれば、加工を2回に分ける必要もなく、切粉が詰まることもありません。 ・ ・ ・ 今回は解決策②で行こうと思います。 理由は、横方向から挟む固定方法が確立できれば、加工を2回に分けずに済むので、精度アップにつながるということと、 後の「3.ブロックひとつひとつの凹凸の加工」 にもそのまま使えると考えたからです。 治具の作製 次に、治具を作ります。 「治具」とは、加工や組み立ての際、部品や工具の作業位置を指示・誘導するために用いる器具の総称。今回作製する治具には、加工されるもの(ワーク)を固定し、加工の案内をしてくれる、補助的な役割があります。 私に使えるものは、卓上CNCか、会社の3Dプリンターです。 今あるクランパーを上手く使った治具をつくれないか と、私なりに考えて考えて考えた結果、 ↑こんな感じのモノと ↑こんな感じのモノがあれば、、 上から抑える力を横から挟む力に変換できて、上手く固定できるのでは、、(?) (↓断面) 3Dプリンターで一度作ってみようと思います。 強度が少し頼りないですが、クランプする部分にあて木をすれば、何とか使えると思います。 2つの治具がスムーズに動くように少しゆとりを持たせ、エンドミルが当たらないように少しくぼませ、、、 このようにしてみました✨ 早速、プリントしてみます!!! しっかり使える治具が出来るのか、、 この奮闘記はリアルタイムで作成し、投稿していますので、どうなるのかは私にもわかりません、、、 次回へ続きます!! インターンシップはこちら!

kawatatec-recruit

-

【インターンシップ】卓上CNCのカバーを作製!

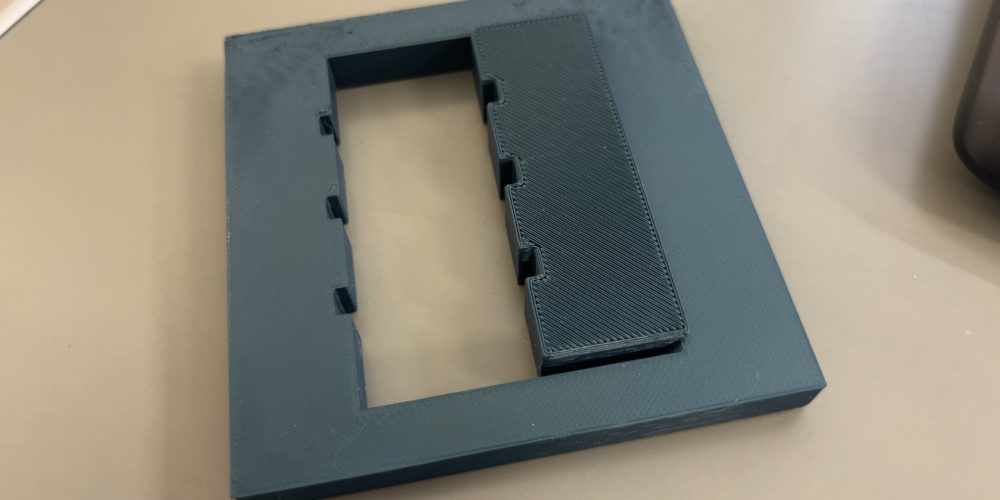

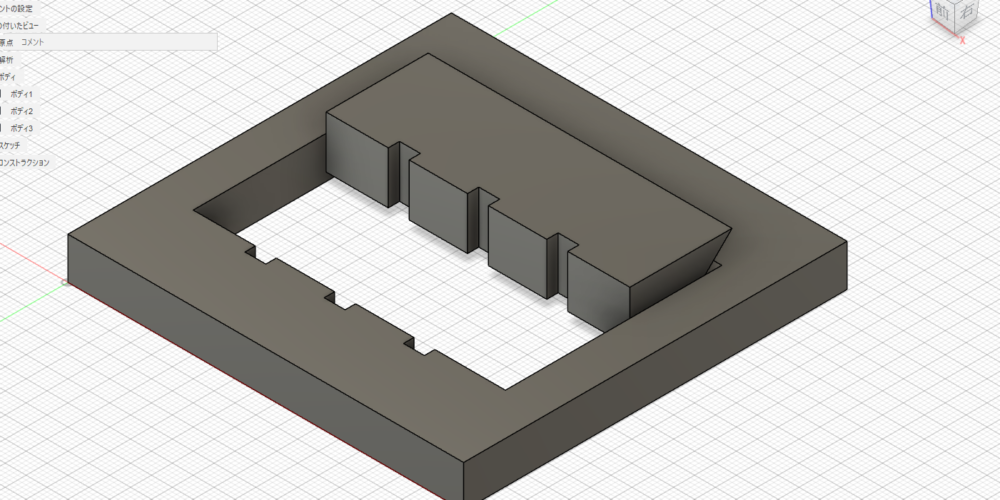

インターンシップで使用する卓上CNCにカバーを作製しました! ↓作業風景です(手際の悪さを隠す早送り)↓ 今回のインターンでは、卓上CNCは木材の加工で使用するので、金属加工に比べて危険は少ないですが、安全管理徹底のため、カバーをかぶせて使用します。 ↓カバー装着後のCNCルータ―はこんな感じ↓ 実際の工作機械におけるカバーについて さて、今回は卓上CNCルーターのカバーを作製しましたが、実際の工作機械のカバーはどうなっているでしょうか。 上の画像はオークマ株式会社様の最新機種、LB3000EXIIIという旋盤です。デザインがとてもかっこいいです✨ カバーを閉じると内部は完全に閉鎖され、機械自体が部屋のような恰好になっています。 次に、こちらの機械の写真はどうでしょう。 当社で1982年から使用している汎用旋盤です。 こちらの機械にはカバーがありません。 実は、昔の工作機械にはカバーが無かったのです。 ・時代と共に進歩する機械の性能に合わせて、デザイン性も向上させること ・切粉やオイルなどをカバー内にとどめ、工場の汚れを防いだり機械自体を保護すること ・作業者の安全を確保すること などを目的として、1990年代にはカバーがついた工作機械が多く出回りました。 ちなみに、今回作成した卓上CNCルータ―のカバーは「ポリカーボネート」という材質で出来ています!実際の工作機械のカバーの窓にも使われている、とても強力な材料です✨ 当社は、安全確保に徹底してインターンシップを行います! ぜひ、以下のWEBページからお申込みください👦 インターンシップページへ!

kawatatec-recruit

-

新入社員奮闘記②

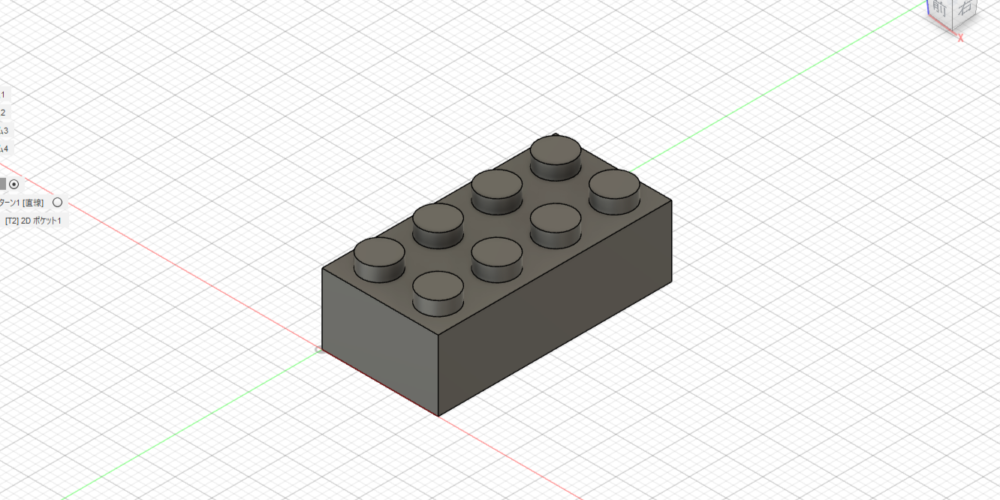

こんにちは!採用担当Nです👦 今回から「機械加工編」に突入します! インターンでの加工実習の内容のクオリティアップを目指し、試行錯誤していきます🔥 前回の記事はこちら ~これまでのあらすじ~ 記事にするのは初めてですが、これまで進めてきた内容をまとめます。 ①Fusion360というソフトで3DCAD/CAMを少し勉強しました。 ②インターンの加工実習の題材をこの形に決めました。 ③会社に卓上CNCルータ―を購入してもらい、実際にプログラムを作成し、加工してみました。 ④たくさん失敗しました(↓失敗の形跡↓) ⑤先輩の助けもあり、何とか形にすることに成功 上面↓ 下面↓ 組み立てられます↓ ここまでが、これまでのあらすじです。 これから行うこと 現状、何とか形にすることはできていますが、まだまだ改善できる点があります。 今回改善したい内容は、、 この側面の溝です! まず、溝ができてしまう原因として考えられることは、 「切粉の排出ができていないこと」です。 長くなってしまいましたので、実際の加工改善は次回の記事に、、 インターンの申込みはこちら!

kawatatec-recruit

-

新入社員奮闘記①

こんにちは!採用担当Nです。 採用のお仕事 突然ですが、【入社半年間で私が思ったカワタテックのすごいところ】 直径1メートルをこえるチャックは専業メーカーでは当社しか製造していない チャックのほとんどはオーダーメイドで、お客様の金属加工における問題を一緒に解決していく 当社のチャックを使って製造されるものは、火力発電所のタービン、風車のベアリング、鉄道の車輪など、生活インフラに関わるものが多い カワタテックのチャックは世界規模で使われていて、海外のお客様も多い 事務所の中で採用担当を半年しているだけの自分でも、カワタテックの事業はすごいと素直に感じます。 しかし、当社はBtoBの企業。さらにアイコンであるチャックは工場の中で使われるものなので、当社の名前や製品が学生さんの目に触れることはなかなかありません。「認知度が低い」ということが採用担当の仕事の一番の課題になっています。 どうしたら知ってもらえるのか、興味を持ってもらえるのか 去年の自分の就職活動を思い出すと就活の軸はアルバイト経験から生まれたものでした。 4年間カフェでバイトをしていたのですが、その中で、常連のお客様とお話したり、その中でニーズを発掘し、それぞれに合ったコーヒーや器具の提案をするのが楽しかったので、一人のお客様と長いお付き合いができる「既存顧客メインの営業」を志望していました。 やはり、学生さんは「自分がやりたいと思うことができるのか」とても気になるポイントだと思います。「その会社に入って何をするのか」を中心に発信していくことで、今までよりも興味を持っていただけるかもしれないと感じています😶 私がリアルに詳細に発信できるのは採用担当の業務です。現状をより良くするため「答えが無い仕事」に取り組む様子を、一社員のストーリーとして楽しく、親しみやすく読んでいただけるものを心がけて発信していきます。 まず一年目の採用担当では「どう働くのかは分かる」状態を作って、少しでも興味を持ってもらえたら幸いです。 次回スタート、機械加工編 今私が注力している業務は「インターンシップの準備」です。 これが次回からの奮闘記の内容になります✨卓上のCNCルーターを使って、木を加工するのですが、これがまた難しいのです。。こちらが卓上CNCルーターの写真です。詳細は次回!!! 楽しんで試行錯誤していますので、その様子をみていただきたいです🔥

kawatatec-recruit

-

6S活動表彰式

6S活動の今季の最優秀班が表彰されました✨ 前回の表彰式の記事はこちらから 今回の最優秀班は2班です! 見事、金一封を獲得されました。おめでとうございます✨ 6S活動のおさらい ここで、6S活動とは何だったのか、振り返ります。 6S活動とは、職場環境の改善を目的としたスローガンです。一般には「整理」「整頓」「清掃」「清潔」「躾(しつけ)」の5つの観点から取り組む「5S」として主にサービス業や製造業で取り組まれています。 当社ではそこに「安全(safety)」を加えた「6S」に取り組んでいます。 私が実際に取り組みに参加して感じたことは、 会社をきれいにすること、安全にすることは前提で、そのうえで、働きやすくなるように、無駄を省くために職場のシステムや社員の意識を変えていく。そんな取り組みだということです。 具体的な取り組みとして、 ・毎朝10分間の掃除 ・班ごとの定期的な会議 を行っています。 会議では、各班が担当する環境の改善案を、メンバー全員で出し合います。毎回活発な会議になり、社員のみなさんのカワタテックを良くしたいという思いが伝わってきます🔥 6S活動は他社様でも活発に行われています。 分かりやすくまとめられているページを発見しました! カイゼンナビ トヨタの6S活動とは?7S、8Sとどんどん増える構成要素 トヨタ自動車では5Sに「作法」を加えて6Sとして活動されているようです。とても勉強になります。 今季最優秀賞獲得 2班の取り組み 当社では、社員それぞれが加工の進捗状況を確認したり、日報を記録するために、加工がおこなわれている工場内にもデスクやPCがあります。 2班の皆さんは、まずそのデスクを整理整頓。そして椅子を置かなくても作業ができるようにレイアウトを変更しました。 その結果、同時に複数人がPCを確認したり、作業ができるようになりました! 2班の班長は「合理化」「単純化」を念頭に置いて取り組んだと話してくださいました。 「何がどこにあるのか」「どう作業するのか」が「誰にでもわかる」ように工場を改善し、効率アップを実現しました! まだまだ改善していきます。 カワタテックでは、さらに働きやすい環境、さらに効率化されたシステムを目指し、6S活動を継続して行っていきます。 それが延いては、きつい・汚い・危険などの製造業のマイナスイメージの払拭、産業全体としての進歩に繋がっていくのだと、私は思います。 現在募集しているインターンシップでは工場見学も行います! ぜひ、整理整頓やシステム化が行われているカワタテックを見に来てください👦 申込は以下のボタンからお願いします✨ インターンシップページへ!

kawatatec-recruit