新入社員奮闘記③

kawatatec-recruit

今回から本格的な「機械加工編」の内容に入ります🔥

前回の記事はこちら

側面の溝ができないように加工の方法を変えていきたいと思います。

なぜ溝ができてしまうのか

まず、このブロックは、以下の流れで作られます。

1.大きな材料から、一人分の材料を削り出す。

2.一人分の材料を4つのブロックに分ける

3.ブロックひとつひとつの凹凸を加工する

溝がどの工程で出来てしまうかというと、

2.のブロックを4つに分ける工程です。

現在、私が使っているクランパー(加工する材料をおさえるえる器具)は、上からおさえるタイプのものなので、2.の工程ととても相性が悪く、加工自体を2回に分けています。

①の切れ込みを削る際、切粉の逃げ場がなく、エンドミルが大きく振動し、結果的に溝ができてしまいます。

「エンドミル」とは切削加工に用いる工具のひとつです。ドリルに外観は似ていますが、別物です!軸方向に推進し、穴をあけるために使われるドリルとは違い、エンドミルは回転しながら軸と直交する方向に動き、側面の刃で材料を削ります。

どうすれば溝ができないか

考えられる解決策は以下の2つです。

解決策①土台に切粉排出用の空間をつくる

切粉さえ詰まらなければ、今現在の加工方法を変えずに改善できるかもしれません。

解決策②横方向から抑え、加工が一度で出来るようにする

どうにかして側面を抑えて固定できれば、加工を2回に分ける必要もなく、切粉が詰まることもありません。

・

・

・

今回は解決策②で行こうと思います。

理由は、横方向から挟む固定方法が確立できれば、加工を2回に分けずに済むので、精度アップにつながるということと、

後の「3.ブロックひとつひとつの凹凸の加工」 にもそのまま使えると考えたからです。

治具の作製

次に、治具を作ります。

「治具」とは、加工や組み立ての際、部品や工具の作業位置を指示・誘導するために用いる器具の総称。今回作製する治具には、加工されるもの(ワーク)を固定し、加工の案内をしてくれる、補助的な役割があります。

私に使えるものは、卓上CNCか、会社の3Dプリンターです。

今あるクランパーを上手く使った治具をつくれないか

と、私なりに考えて考えて考えた結果、

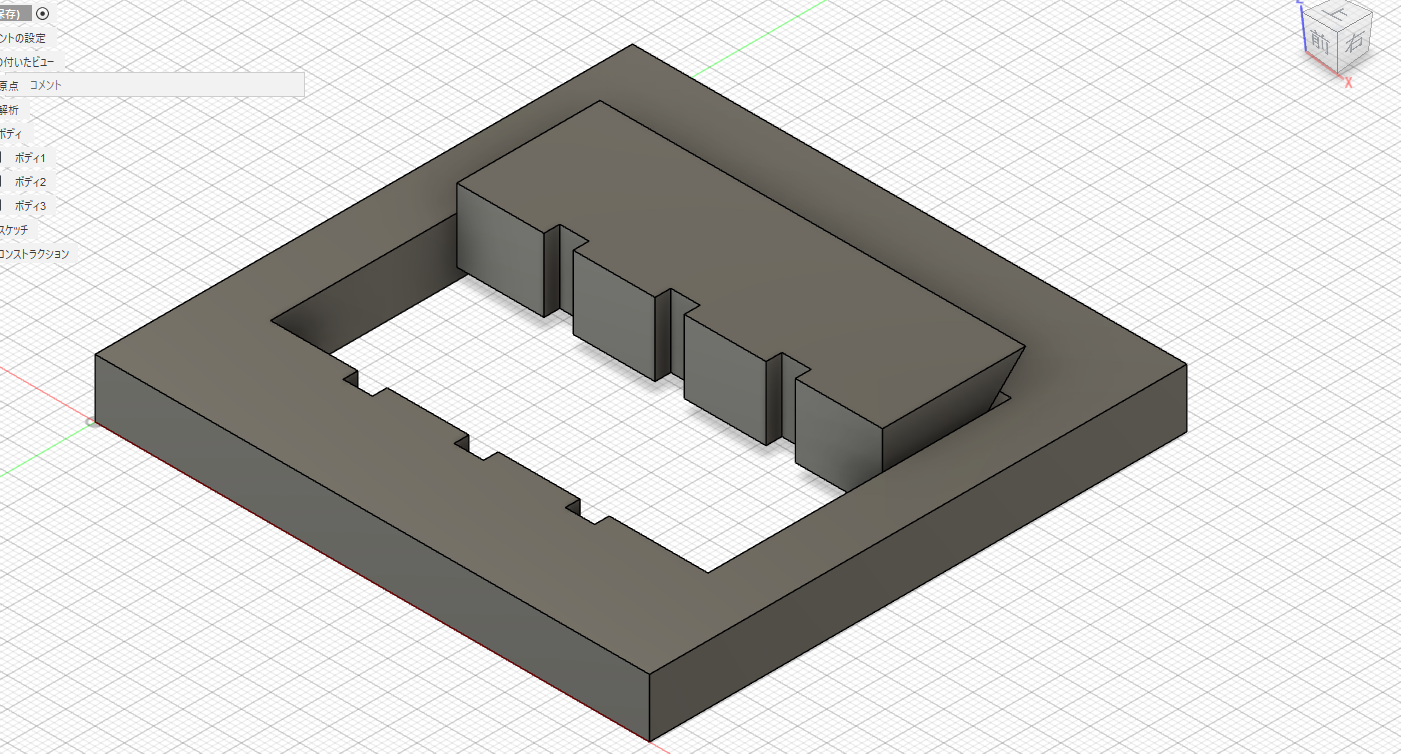

↑こんな感じのモノと

↑こんな感じのモノがあれば、、

上から抑える力を横から挟む力に変換できて、上手く固定できるのでは、、(?)

(↓断面)

3Dプリンターで一度作ってみようと思います。

強度が少し頼りないですが、クランプする部分にあて木をすれば、何とか使えると思います。

2つの治具がスムーズに動くように少しゆとりを持たせ、エンドミルが当たらないように少しくぼませ、、、

このようにしてみました✨

早速、プリントしてみます!!!

しっかり使える治具が出来るのか、、

この奮闘記はリアルタイムで作成し、投稿していますので、どうなるのかは私にもわかりません、、、

次回へ続きます!!