原点出し、全軸タッチセンサでやってみた。-新入社員奮闘記⑪

kawatatec-recruit

今回は、インターンの加工実習の内容に戻ります!原点出しの話の続きです。

前回、ZプローブのプログラムをX軸、Y軸用に書き換えました✨

プログラム自体は上手くいきましたので、タッチセンサになる金属があれば、3軸ともセンサーによるプローブができるというところまで来ています!

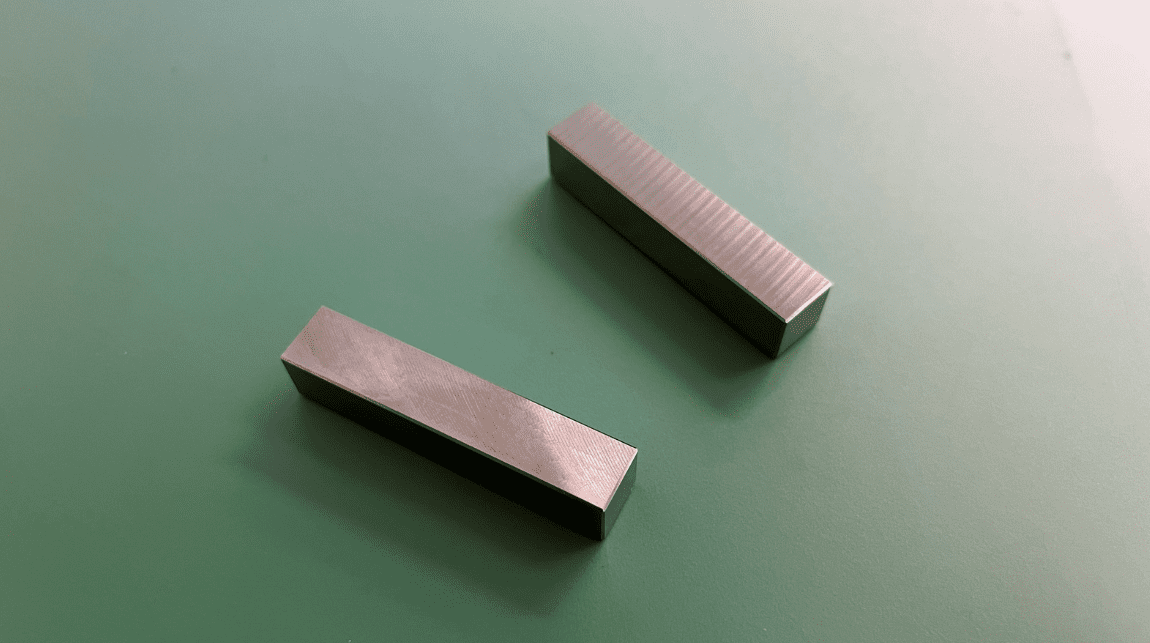

先輩に作っていただきました!!

これをセンサーと銅線で繋げて使います。

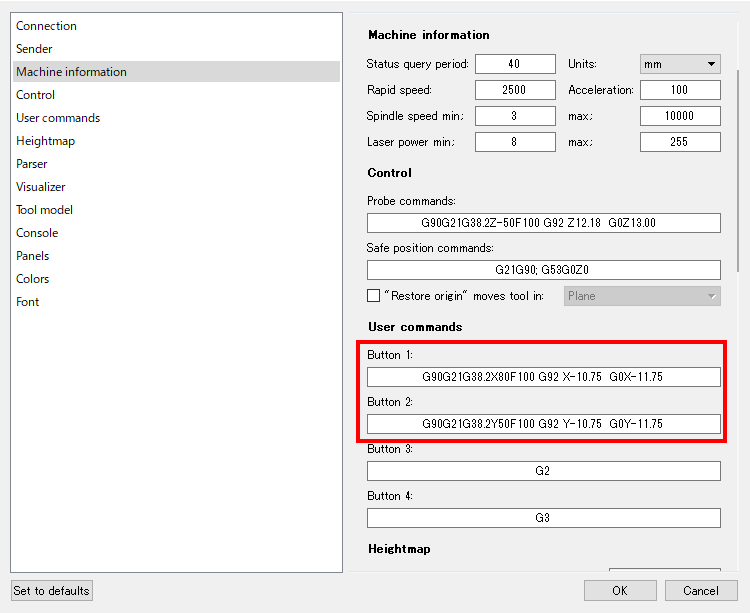

事前に設定します。

ワークを固定し、原点出しです。

まず、この金属の寸法を測ります。

ほとんどぴったり10mmに見えます。

10mmから100分の1~5mm程度プラスかもしれません。

ちなみにこの挟めるものさしのような測定工具は「ノギス」といいます。

ノギスのメモリの読み方をとても分かりやすく説明して下さっているページがありましたので、ぜひご覧ください↓↓

https://www.monotaro.com/note/readingseries/sokuteikougukisokouza/0101/

金属のあての寸法がわかったので、プログラムに反映します。

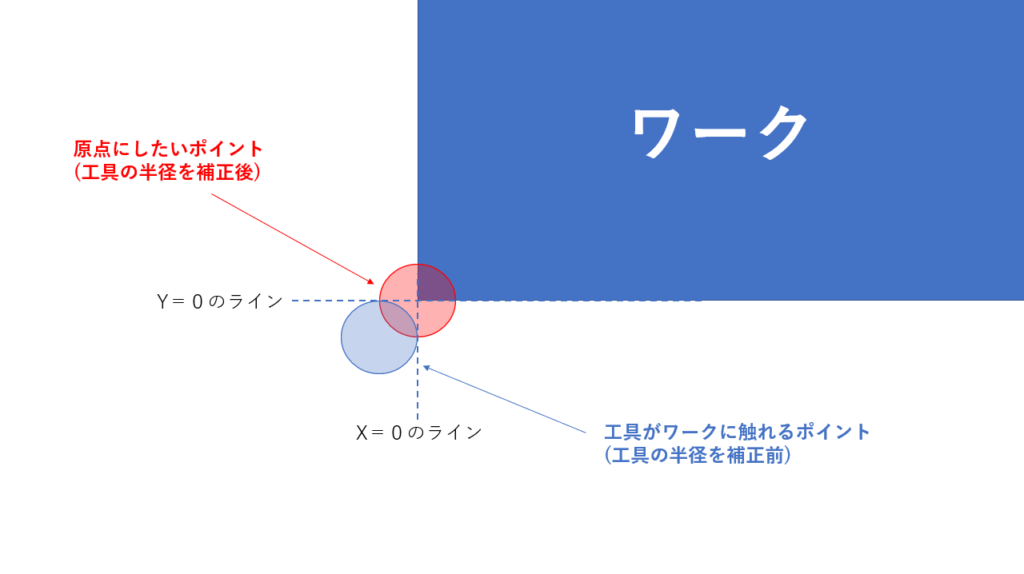

エンドミルがセンサー(金属のあて)に触れた時、エンドミルの中心は、ワークから10.75mm離れています。

あての厚さ10mm+工具の半径0.75mm=10.75mm

使用する工具の大きさは毎回同じというわけではないので、その都度補正することを忘れてはいけません。

補正後のプログラムです。

「センサーが反応した地点を-10.75に設定し、その後その地点から1mm離れる」という内容です。

まず、センサーがちゃんと反応してくれるのか、接触させてみます。

しっかり反応しています!

良かったです、、

実際に原点出しを行ってみます。

事前設定が完了し、センサーが反応することも確かめられたので、実際にプログラムを動かして、原点出しを行います。

Y軸から行います。

思っていた通りの動きをしてくれました✨

続いてX軸です。

しっかりプログラムが動いてくれています✨

最後までご覧いただき、ありがとうございました✨

次回はこの原点出しの方法で、実際に加工してみます。