やり直しです…-新入社員奮闘記⑬

kawatatec-recruit

前回の記事では、加工精度を落としている原因を探りました。

エンドミルの刃径が思っていた大きさよりも小さかったというのが、一つの原因でした。

今回は、前回の失敗を踏まえ、使用するエンドミルの刃径を事前に測ってプログラムを修正し、一から加工をやり直したいと思います。

ブロックの削り出し

材料の板の厚みはブロックの高さよりも少し厚いので、高さも一緒に合わせていきます。

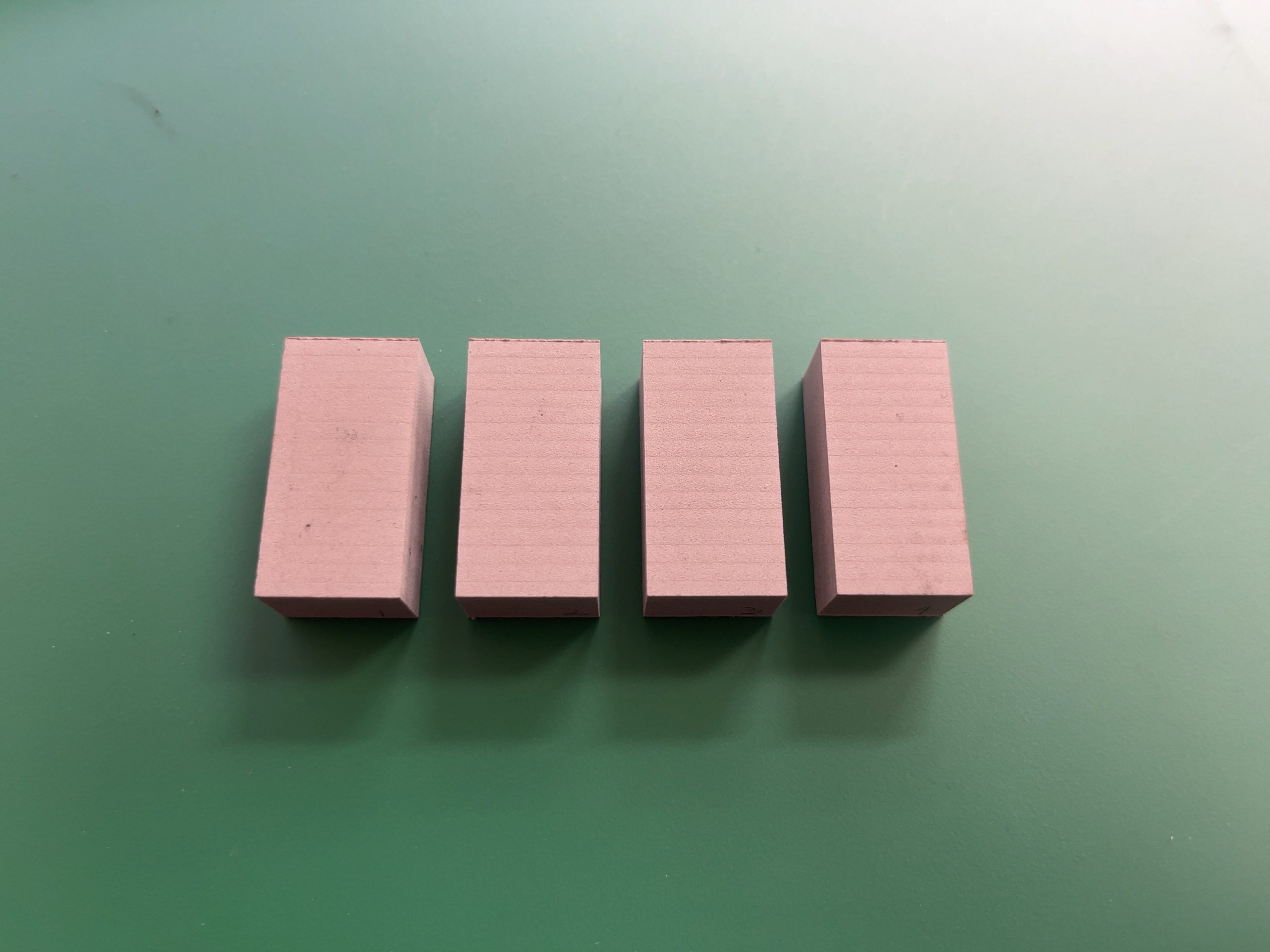

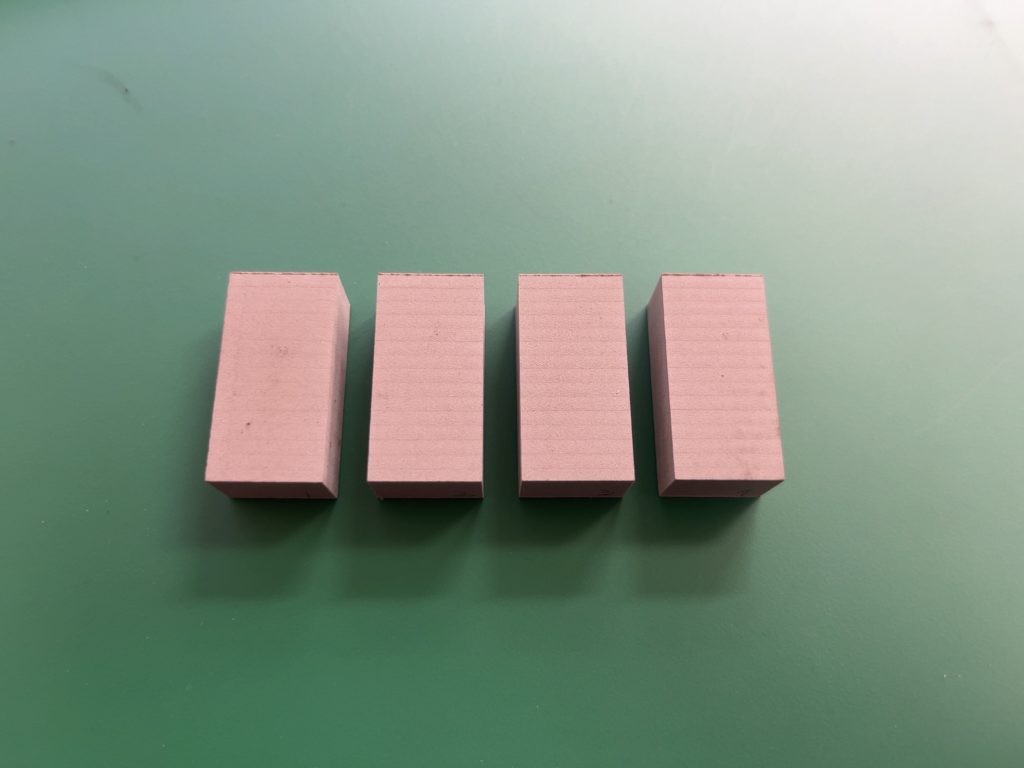

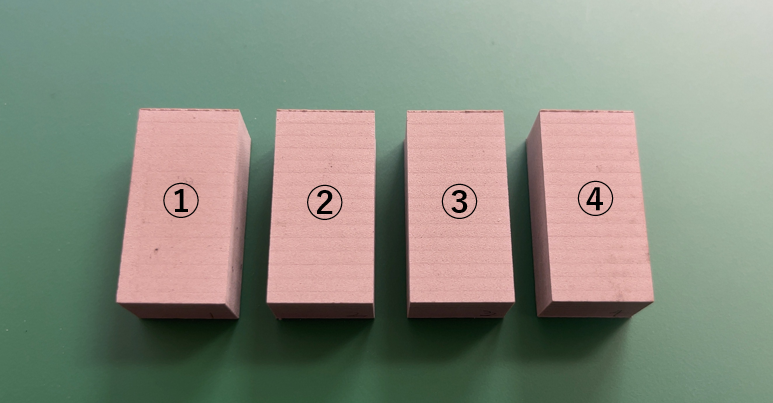

できたブロックの見た目はこんな感じです。

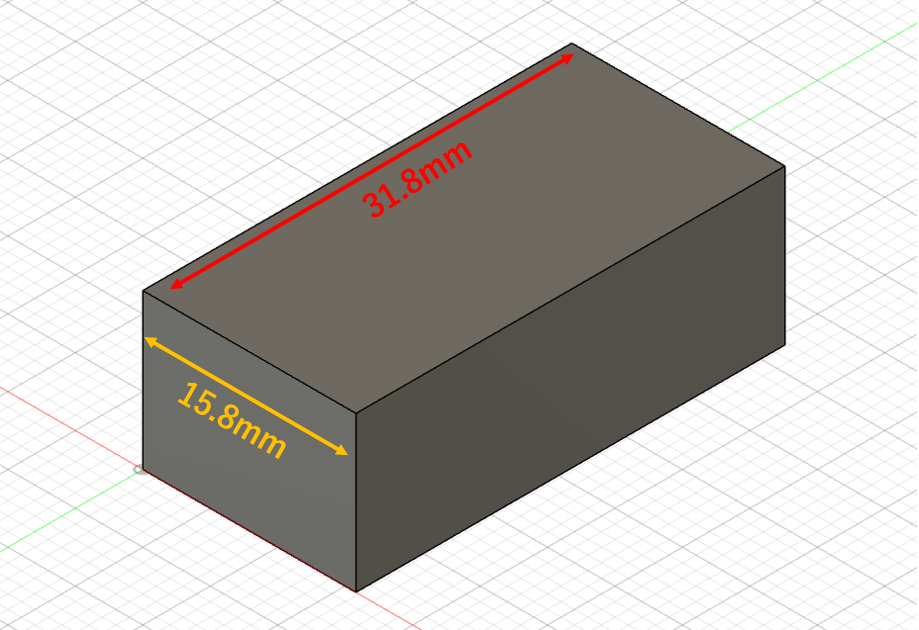

寸法を測ります。

ブロック一つ一つが上記のような寸法になっていれば、成功です。(縦31.8 横15.8)

①31.75 16.02

②31.74 15.78

③31.74 15.68

④31.74 15.42

あまり改善できていません。。。

今回①と④の横幅の寸法が目立って外れています。

これは原点出しに問題があったということだと思います。

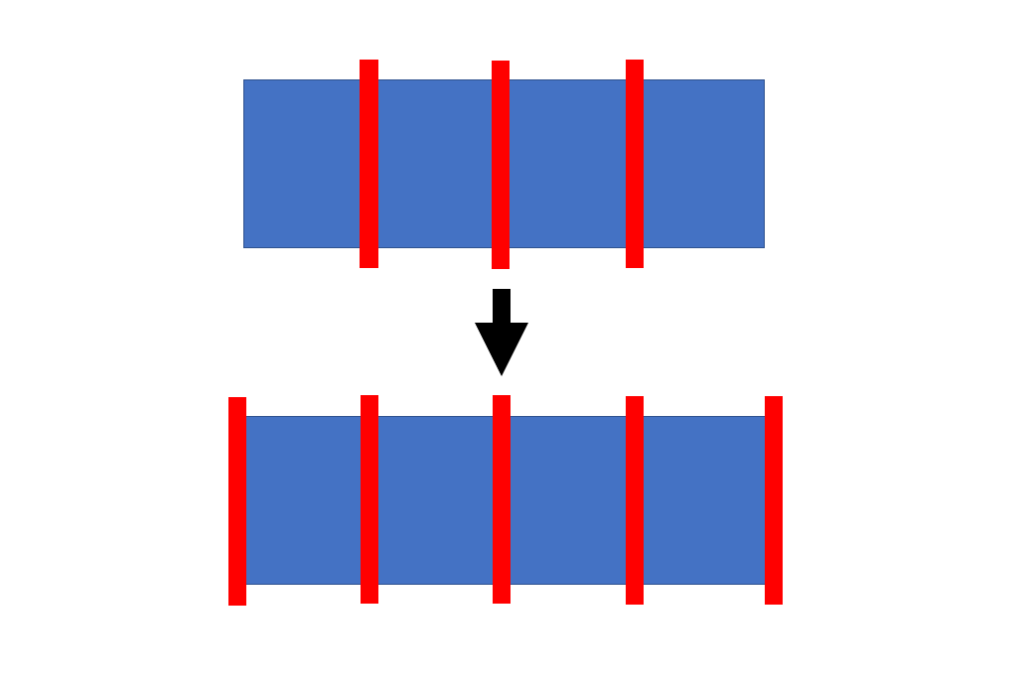

今回までの加工では、3本の線で切り落とす方式で4つのブロックを作っていました。

しかしそれでは、原点出しでの誤差が①、④のブロックにダイレクトに反映されてしまうので、

次回からは加工方法を少し変え3本の線+両端を切り落とすことにします。

そうすることで、原点出しに多少の誤差があったとしても、両端の切削量が左右するだけで、ブロックの寸法自体は守られると考えたからです。

原点出しの精度を高めることから逃げた形になり悔しいですが、今ある技術で最高精度を出すために、この方法を選びます。

原点出しについても、諦めるのではなく、良い方法を追求し続けたいと思います。上記の方法で上手くいくならば、加工不良が私の準備ミスであるということが確認できますので、まだまだ頑張り代があるということになります🔥

今回も最後までご覧いただき、ありがとうございます✨