失敗しました…-新入社員奮闘記⑫

kawatatec-recruit

前回の記事では、3軸すべてにタッチセンサを使用して原点出しを行いました。

今回はその続きです、、

加工してみます

それでは、実際に加工してみます。

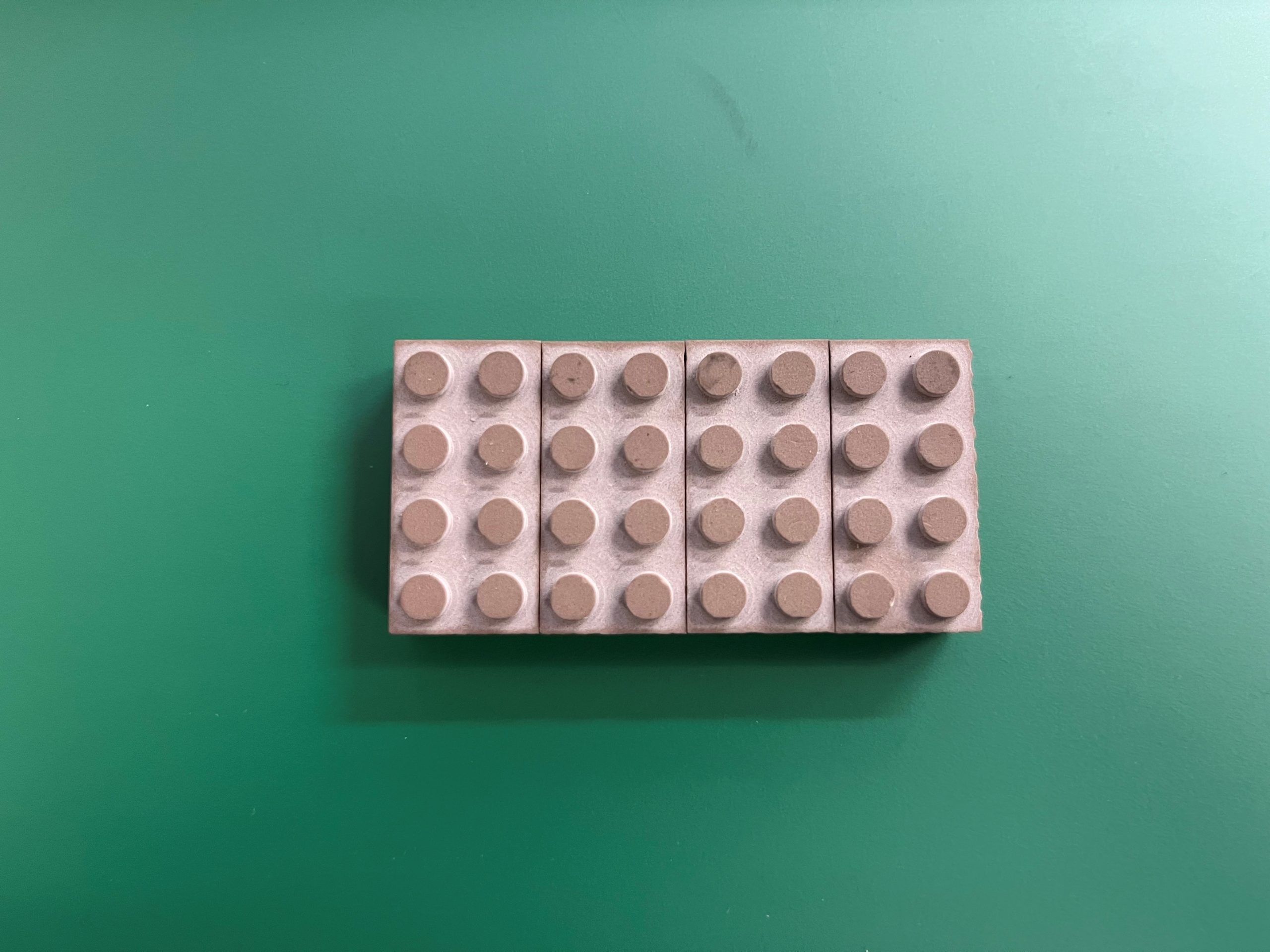

まずは底面から

出来上がりはこちら

左から二つ目のブロックが加工途中に浮いてきてしまい、少し深く削れてしまいましたが、その他はかなりきれいに加工ができています。

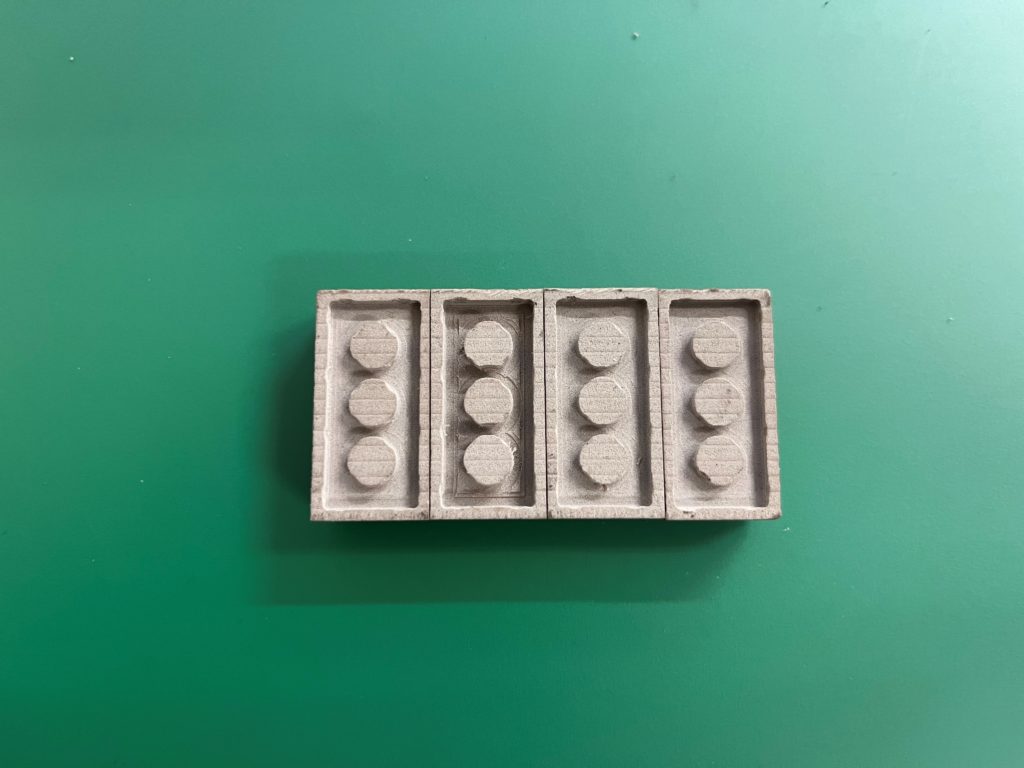

続いて上面の加工です。

この加工では、一つ前の工程で加工した底面の凹凸を利用して、上面の突起を削り出した土台と組むことで固定しています。

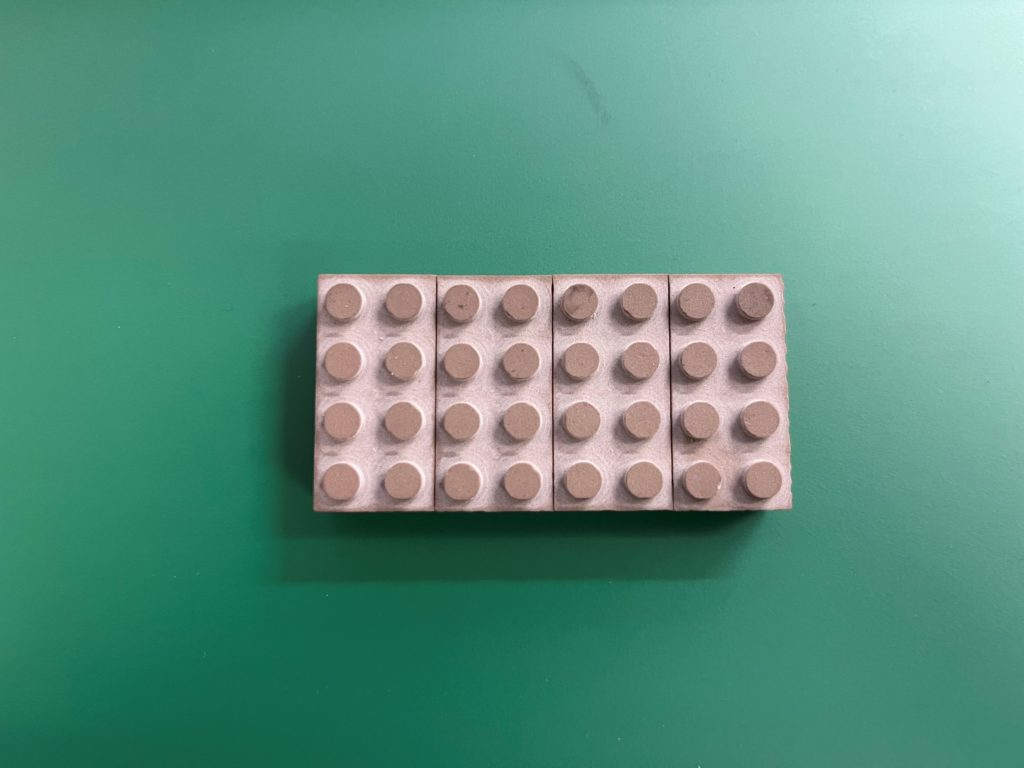

出来上がりました!ぱっと見た感じはきれいにできていますね。

細かく見ていきます。

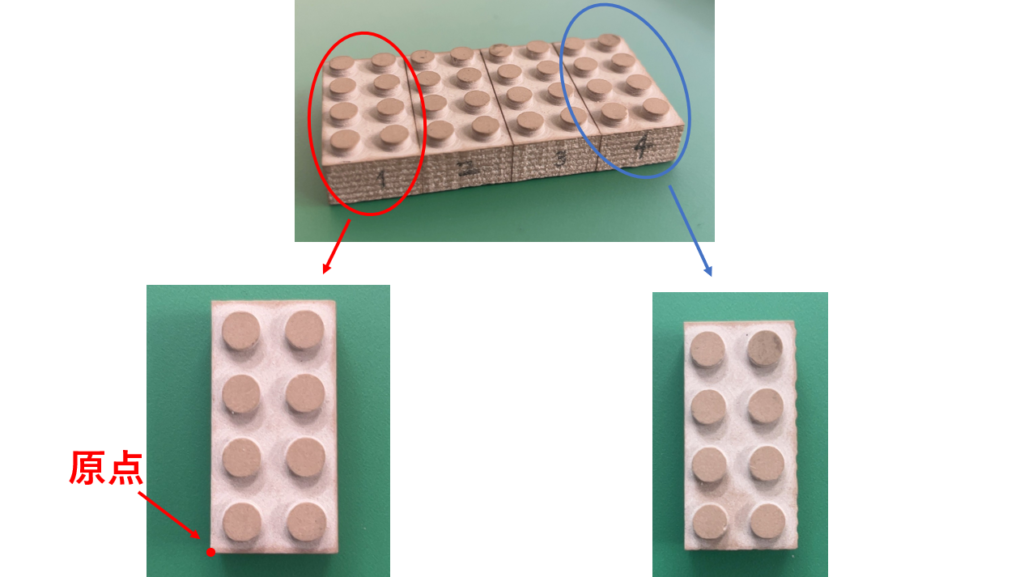

ブロック上面、原点付近では上手く加工ができているように見えるのですが、よく見てみると、原点から遠くなるにつれて突起の位置がずれてしまっています。。。

原点から一番遠いブロックの突起が左側に寄っている様子が分かると思います。

原点付近の加工がきれいにできているということは、ズレの原因は原点出しではないということが考えられます。

他に考えられる原因を書き出してみます。

・加工プログラムに誤りがある。

・密着させたつもりでも、ブロックの間に隙間ができていて、ブロックを4つ合わせた寸法が変わってしまっている。

・前段階でできたブロック一つずつの寸法が、想定していた寸法と異なっている。

ブロックの寸法について

まず、ブロックの寸法を測ってみます。

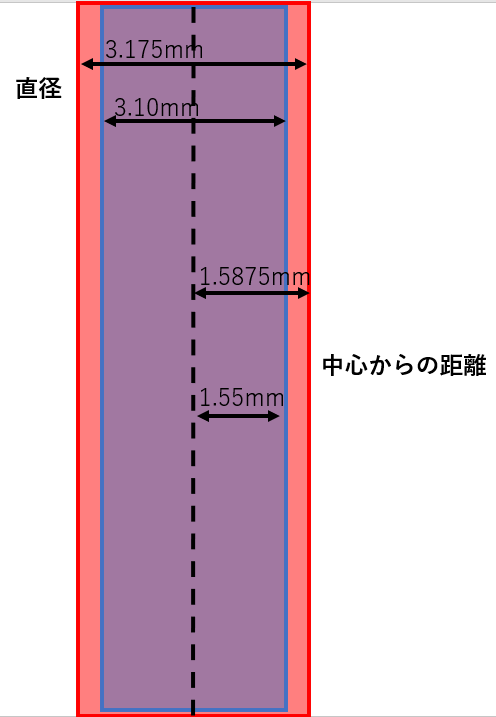

今回問題になるのが、ブロックの横の寸法です。

15.8mmと設定してプログラムを作成していますが、実際に出来上がったブロックで測定してみると、、

約0.2mm長いです。全てのブロックが少しずつ横に長いです。

なぜこんなことが起こるのでしょうか。

私は、使用しているエンドミルに問題があると思います。

前回の奮闘記でちょうど工具の話をしました。

加工プログラムには、使用する工具の情報を入力しますが、その情報が間違っていると当然製作物の仕上がりに影響します。

このブロックの作製のために刃径3.175mmのエンドミルを購入し、使用していました。

実際にその刃径を測ったことがなかったのです。詰めが甘かったです。

今回初めて測ってみると、

今まで使用していたエンドミルが3.10、新品のエンドミルで3.08

どちらも想定していたよりも小さいです。

本来、工具は使用していると摩耗して、刃径は小さくなっていくのですが、新品の方が小さいという結果でした。

私の計測が正しければ、今回セットで購入したエンドミルは、それぞれの刃径に初期状態からバラつきがあるということかもしれません。

今回の加工では、それぞれの面で0.0375mm削り残りが発生しているという計算になります。

なので、ブロックの横の寸法は両側面併せて、想定よりも0.075mm大きく出来上がる計算になります。

使用している卓上CNCの加工精度や、工具の取り付け方など、様々な要因で誤差が生まれていると思いますが、今回の誤差の約半分は上記のエンドミルの測り忘れからきていることが分かりました。

今回の失敗からは、加工に使用する工具を測り、「実工具径」を原点出しのプログラムに反映する作業が必須だということを知ることができ、また一つ、勉強になりました。

最後までご覧いただき、ありがとうございました✨

次回は、以上の失敗を踏まえ、注意しながら新たにブロックを作製します。